在高功率激光技术飞速发展的今天,巴条激光器(Laser Diode Bar)因其高功率密度、高亮度输出等优势,被广泛应用于工业加工、医疗手术、激光雷达、科研等领域。然而,随着芯片集成度与工作电流的提升,器件的散热难题日益突出,直接影响激光器的性能稳定性和寿命。

在多种热管理策略中,接触传导散热技术(Contact Conduction Cooling)因其结构简单、传热效率高等优点,成为巴条激光器封装中最为核心且常用的散热方式之一。本文将从原理、设计要点、材料选择及未来趋势四个方面,深入解析这一“冷静之道”。

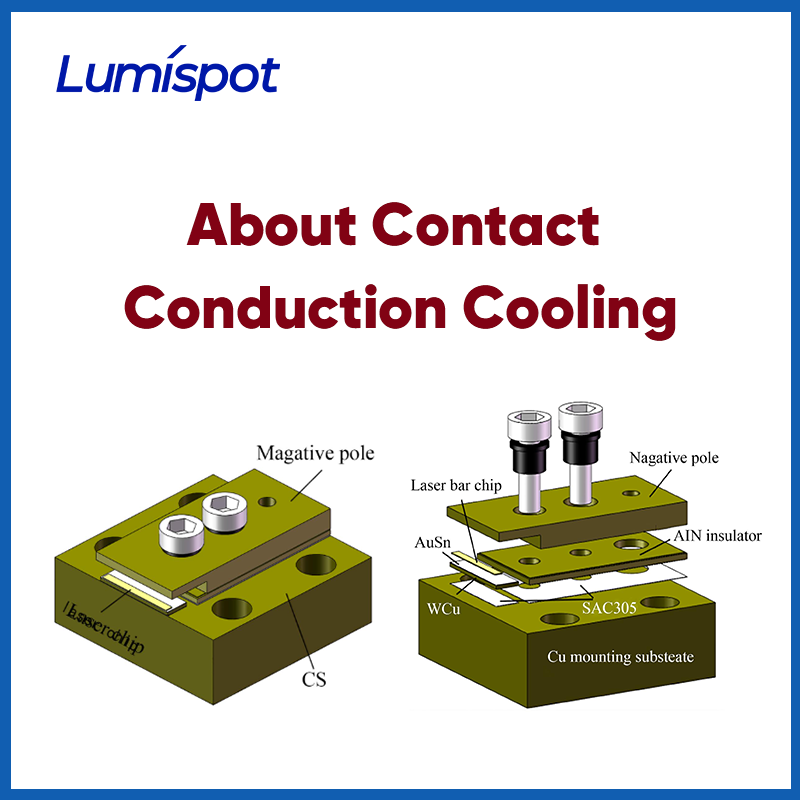

1. 接触传导散热的工作原理

接触传导散热,顾名思义,是通过激光芯片与热沉之间的直接接触,使工作时产生的大量热量经由高热导率材料传导至外部散热结构,并迅速释放至环境中。

在巴条激光器中,这一热路径通常为:

芯片 → 焊料层 → 封装基底(如铜或陶瓷)→ TEC(热电冷却器)或散热片 → 外部环境。

该模式具有以下热传导特征:热量集中、路径短,可有效降低芯片结温;结构相对紧凑,利于小型化封装;被动式导热为主,无需复杂冷却回路。

2. 热设计的关键要素

要实现高效的接触传导散热,需在器件设计中重点考虑以下几个方面:

① 焊接界面热阻

焊料层的导热性能直接影响整体热阻。需优选高导热金属(如金锡合金、纯铟),并控制焊层厚度与均匀性,降低界面热阻。

② 基底材料的选择

常用封装底座包括:铜(Cu):热导率高,成本低;

钨铜合金(WCu)/钼铜(MoCu):CTE(热膨胀系数)更匹配芯片,兼具强度与导热;

氮化铝陶瓷(AlN):电绝缘性强,适用于特定高电压场景。

③ 接触面质量

表面粗糙度、平整度及润湿性决定了热传导效率。应通过研磨、镀金等手段优化接触界面。

④ 热路径最短化

在结构设计中应尽量缩短芯片到热沉之间的路径,避免不必要的中间材料层,提升散热效率。

3. 未来发展方向

随着器件的小型化与高功率化趋势,接触传导散热技术也正朝以下方向演进:

① 多层复合热界面材料(TIM)

将金属导热与柔性缓冲结合,降低界面热阻同时提升器件热循环寿命。

② 集成式热沉封装结构

封装基底与散热结构一体化设计,减少热路径接触界面,提高系统级热效率。

③ 仿生结构优化

利用微观表面结构模拟自然界散热机制,如“树状传热”、“鳞片结构”等,提升传热效率。

④ 封装智能热控

结合温度传感器、动态功率控制,实现自适应热管理,延长器件寿命。

4. 结语

对于高功率巴条激光器而言,散热不仅是技术问题,更是可靠性的“生命线”。接触传导散热技术,以其高效、成熟、成本控制力强的特性,已成为当下主流热管理方案之一。Lumispot在高功率激光器的封装设计、热管理评估、材料选型等方面积累了丰富的经验,致力于为客户提供高性能、长寿命的激光器产品。如果您想要了解更多,欢迎随时联系我们。

联系人:张先生

手机:+86-15072320922

电话:+86-510-87381808

邮箱:sales@lumispot.cn

地址: 无锡市锡山经济开发区芙蓉中三路99号瑞云4座7楼